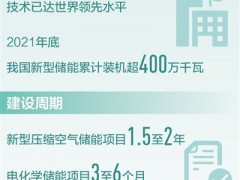

—— 2012年度能效领跑者调研系列报道之四

图为鲜花绿树掩映下的青岛炼化生产装置群。(企业提供)

炼油和乙烯行业是我国能源和材料的基础性支柱产业,但同时也是石油和化工行业中的高耗能产业,在为社会提供能源的同时,自身的生产过程中也需要消耗大量的能源。有数据显示,炼油和乙烯行业的能耗之和占石油和化工行业总能耗的13%左右。

刚刚发布的2012年度石油和化工行业重点耗能产品能效领跑者标杆企业及指标新增了原油加工和乙烯两个行业,在上榜的原油加工、乙烯企业中既有技术最先进的装置,也有运行了几十年的老装置,这些企业在能效管理上所取得的成就,为我国其他的炼化企业树立了能效对标的标杆,对激发同行企业比标杆、学先进的热情和推动我国炼化行业提高能效管理水平,具有十分重要的引领和示范作用。

标杆企业目标国际领先

从中国石油和化学工业联合会通报的情况来看,在原油加工和乙烯行业中,一些标杆企业在能耗指标和能效管理水平上都达到了国际先进水平,中国石化青岛炼油化工责任有限公司就是其中的佼佼者。

6月25日,在石油和化工行业重点耗能产品2012年度能效领跑者发布会现场,中国石化青岛炼油化工责任有限公司副总经理胡正海在接受记者采访时,脸上一直带着喜悦和自豪的笑容:“获得这样的殊荣是对我们节能工作的确定和激励,我感到非常高兴。青岛炼化在节能降耗方面取得的成就不仅在国内同行业中处于领先地位,而且在国际上也是名列前茅。”

胡正海告诉记者,青岛炼化公司是我国首个单系列千万吨炼油装置,从项目设计之初,就把创建世界一流炼化企业作为目标,同时也将节能降耗工作定位在了高起点、高标准,打造中国石化节能标杆企业上。自2008年投产以来,青岛炼化公司在节能方面不断地完善制度,严格考核,加强精细管理,进行工艺优化,并通过重点投入和技术革新,为节能工作持续进步提供了强劲动力。近3年来,青岛炼化公司累计投入节能项目46项,累计节能投资1.22亿元,降低能耗4.08千克标油/吨。到2012年,公司炼油综合能耗已由设计之初的74千克标油/吨下降到56.72千克标油/吨,降幅达23%。青岛炼化公司也因此连续5年荣获中国石化集团公司节能达标先进单位。

在青岛炼化公司提供的材料中,记者注意到,除了国内常用的炼油能耗、单因耗能等指标外,还列出了一个不常见的能量密度指数(EII)。胡正海解释说,EII是由国际著名评价机构所罗门公司建立的绩效评价体系中的主要指标之一,是国际炼油行业广泛采用的能效评价指标。青岛炼化公司从2009年开始参与到所罗门的全球评价体系中,这一评价体系涉及全球600多家炼油企业。2010年和2011年,在与众多国际炼油公司的较量中,青岛炼化公司的表现十分突出,EII指标达到61,超越了欧美先进炼油公司,处于世界领先水平。

“我们现在正在参加2012年所罗门公司炼油绩效评价工作,结果还没出来,但我相信,今年也还会有一个令人满意的结果,因为这几年我们的能效水平一直在提高。”胡正海满怀信心地说。

在炼化行业中能效水平能够达到国际先进水平的不只是青岛炼化公司一家,所罗门绩效评价机构发布2011年全球115套乙烯裂解装置绩效评价报告中,中国石化镇海炼化分公司的乙烯裂解装置绩效位列全球第一群组。报告显示,在石脑油群组中,镇海炼化乙烯裂解装置重置资产投资回报率(ROI)、单位高附净现金操作费用、维修效率指数3个指标排在第一群组,单位高附净现金收益、单位高附净能耗指标排在第二群组,按所罗门世界领先水平标准,公司乙烯裂解装置已达到世界领先水平。

图为中国石化镇海炼化分公司中控室工作人员正在密切关注乙烯能耗情况。(企业提供)

精细化管理为节能添翼

尽管在装备和工艺的先进性上,有着几十年发展史的老企业与近几年投产的新企业之间存在着较大的差距,但无论是老大哥还是行业内的新锐都认为,精细化管理对于他们的节能工作同等重要。尤其对于千万吨炼油和百万吨乙烯这样的大型装置而言,能源点滴的节省汇集起来就是一笔能源财富,也是企业增加经济效益的重要途径。

作为后起之秀,青岛炼化公司的装置和工艺都代表了国内最先进水平。“尽管布局合理、技术先进、装置集约化程度高等后发优势十分突出,但如果没有后天的努力,青岛炼化公司的能效管理水平也不会达到国际领先水平。从严从细管理是我们能跻身于世界一流水平的重要保障。”胡正海向记者表示,装置运行5年来,青岛炼化公司对炼油能耗构成进行了逐项认真分析,在对标先进中查找短板,挖掘潜力,抓住关键逐个突破。而且公司还将节能目标分解到公司的各个部门、各个岗位和各个环节,使每项节能工作都能得到落实。

而作为老企业的代表,精雕细刻抓节能对于茂名石化分公司提高能效管理水平的作用就更为突出。据黄河泳介绍,茂名石化分公司建立了精细管理长效机制,成立了8个节能减排专业小组,建立起3级节能管理网络。他们每月根据年初制定的考核办法,对能耗、物耗等经济技术指标分3个台阶进行考核,人人明确任务、人人落实责任、人人自觉实践。茂名石化分公司提供的最新数据显示,截至今年5月底,茂名石化炼油分部持续深化精细管理,实施了装置节能和优化操作项目43项,累计节能量达到1万吨标煤,增效2600万元,今年的节能任务已经完成过半。

同样作为老企业代表的中国石油独山子石化分公司通过精细化的管理保证了乙烯装置的安稳长满优运行,为降低燃动能耗降低打下良好基础。记者了解到,2012年,独山子石化分公司100万吨乙烯装置保持高负荷生产,同时加强三机组的特护,杜绝三机组的非计划停工,为装置安全稳定运行奠定坚实基础。而各单元的平稳运行,为装置降低燃动能耗打下良好基础。2012年独山子石化分公司燃动能耗为555.24千克标油/吨,比上年降低8.33%。

图为中国石化茂名分公司工作人员正在仔细记录装置运行能耗数据。(柯裕清 摄)

一体化为节能降耗加油

“对于原油加工和乙烯这样的流程复杂、产业链条长、自动化程度高的行业,一体化设计在节能降耗中的作用至关重要,是企业节能工作的动力源泉。”在谈到节能工作的经验时,几家入围2012年度石化行业重点耗能产品能效领跑者的炼油和乙烯企业的代表表达了一致的看法。

中国石化镇海炼化分公司是国内最大的炼油化工企业,目前拥有2000万吨/年原油加工能力、100万吨/年乙烯生产能力。在该公司发展计划处处长洪波看来,资源的深度利用是最大的节能降耗。在乙烯工程建设之初,镇海炼化分公司就提出从“炼油思维”向“炼化思维”转变,同步启动了炼化一体化优化,从馏分管理向分子管理转变,形成了大炼油与大乙烯的互动优势,按不同的分子结构来精确定位物料流向,优化加工流程,努力提升每个分子的价值,实现了分子价值最大化。

据洪波介绍,2012年,镇海炼化分公司重点抓好3条加工路线:统筹碳一到碳五资源利用路线;统筹乙烯、重整和芳烃原料利用路线;统筹重油资源利用路线。这种“分子管理”模式提高了装置原料的有效组成,实现了资源利用和产出的最大化,开辟了节能降耗新途径。公司打通了炼油装置副产的干气、富乙烷气、饱和液化气、轻碳五这些原料等供乙烯裂解装置流程,使炼油低价值产品成为优质乙烯原料,提高了乙烯原料的轻质化率,降低了乙烯装置能耗。2012年,镇海炼化100万吨乙烯装置对石脑油依赖度仅为50.85%,与全石脑油进料工况相比,能耗降低了约35个单位,在国内处于领先水平。

公用工程一体化是镇海炼化分公司炼化一体化的另一特点,在公用工程方面充分整合资源,以蒸汽生产、供应一体化为重点进行全厂一体化优化,对热、电、水、气系统进行了综合规划,实现了方案优化,做到了系统工程的低成本、低能耗。洪波以蒸汽系统为例介绍了公用工程一体化对企业节能降耗的贡献。他们将乙烯和炼油蒸汽系统连网,乙烯动力中心除向乙烯装置供汽外,还可向炼油区供应3.5MPa蒸汽和1.0MPa蒸汽。全厂的蒸汽系统按能级匹配和热能梯级利用原则进行优化配置,对不同能级需求的蒸汽用户合理安排用汽参数,做到了低温热、水共同回收、合理利用。蒸汽系统一体化优化后,根据蒸汽用量调整各燃煤/焦锅炉产汽负荷、汽轮机抽汽量,彻底消除了油锅炉产汽。乙烯动力中心热电联产在满足供热的同时,增加自发电减少网购电,仅此一项每年就可节约用电成本约1.87亿元。通过构建一体化资源内部利用产业链,资源利用由线性模式转变为循环模式,镇海炼化分公司实现了价值最大化,炼油和乙烯互供物料达20多种,仅通过氢气、蒸汽的综合利用,每年可减少能源消耗15万吨标准煤。

中国石化茂名分公司是唯一家在原油加工和乙烯两个产品的能效领跑者标杆企业中同时上榜的企业。作为石化行业中的一家有着58年历史的老企业,与拥有先进装备和技术的新企业同台竞技,茂名石化分公司取得这样的成绩实属不易,而这一成绩的取得与公司在对老装置的改造上充分发挥炼化一体化的优势密不可分。

该公司生产管理部副部长黄河泳介绍,茂名石化100万吨/年乙烯改扩建工程是在原有36万吨/年规模上进行改造的。在100万吨乙烯/年、100万吨/年重整装置投产后,公司经反复论证,在确保装置安全稳定的前提下,利用重整氢和乙烯富余氢气,分别于2006年9月和2007年1月关停了两套制氢装置,使燃料消耗大幅下降,炼油综合能耗下降3.2千克标油/吨。2006年260万吨柴油加氢装置投产后,茂名石化又关停了200万吨/年柴油加氢装置;新建100万吨/年的2号焦化、扩能改造100万吨/年1号焦化装置投产,焦化汽油量大幅增加,公司利用原1#柴油加氢装置处理焦化汽油,关停了原处理焦化汽油的小加氢装置。就是通过这样的一体化设计,优化装置的开停结构,茂名石化分公司既保证了生产的平衡优化,又达到了节能降耗目的。

数据显示,近3年,茂名石化分公司通过实施开停工节能优化、回收火炬气综合利用、CFB锅炉回收烟气能量、低温余热利用、淘汰高耗低效设备等一系列节能措施,累计完成节能35万吨标煤,相当于一个中型煤矿一年的产量。2012年,公司炼油综合能耗49.0千克标油/吨,同比下降了0.75千克标油/吨;乙烯吨产品综合能耗268.12千克标油/吨,比去年下降了12.07千克标油/吨。两项能耗指标均创下历史最好水平。

图为独山子石化分公司200万吨/年柴油加氢装置。(汤志斌 摄)