我国富煤、贫油、少气的资源禀赋,使得现代煤化工成为国家能源战略的一部分。“十二五”期间,现代煤化工投资的集中暴发,给空分设备制造业带来前所未有的市场前景。不过,业界普遍担忧的是,如今几乎所有现代煤化工项目配套的大型和特大型空分设备仍依赖进口。

如何实现这一重大技术装备领域的国产化?在9月中旬由中国工业气体协会和盈德气体集团共同主办的第二届煤化工配套大型空分设备技术交流会上,记者就此问题进行了调研采访。

中小型设备

国产化技术成熟

“空分装置被广泛应用于煤化工、石油化工、冶金等诸多行业。经过几十年的发展,国内空分设备制造业已形成杭州杭氧股份有限公司、开封空分设备集团、四川空分设备有限公司三足鼎立的局面,还有一批中小企业后起之秀。另外,法液空、林德两大跨国公司均在中国建立了合资或独资空分设备制造企业,给中国空分设备制造业发展增添了新力量。目前,现代煤化工已成为空分设备制造业应用市场的主力军。”内蒙古科技大学化工学院院长王亚雄这样告诉记者。

杭州杭氧股份有限公司制造的大唐国际内蒙古多伦煤制烯烃项目3套58000立方米/时空分装置。(本报记者 呼跃军 摄)

据王亚雄介绍,煤炭深加工包括煤的气化、液化等,在这些工艺过程中,需要大量氧气进行反应,同时需要大量氮气,这就需要空分设备。我国以煤为主的能源格局,给大型空分设备在煤化工领域的应用带来了广阔市场。特别是自2000年以来,我国以煤制油、煤制烯烃、煤制天然气、煤制二甲醚、煤制乙二醇为代表的现代煤化工发展迅猛,使得空分设备制造业不论是从技术水平还是产品规模、产品数量都得到飞速发展。

据记者了解,目前我国6万立方米/时以下等级中小型空分成套装备已经实现国产化并成功投运。

王亚雄表示,解放前,我国还没有空分设备制造业。从1953年底哈尔滨制氧机厂试制成功2套30立方米/时制氧机,1955年杭州杭氧厂设计制成30立方米/时制氧机开始,到2003年底,我国已累计生产空分设备9000多套。2002年12月,杭氧公司自主开发的首套国产3万立方米/时空分设备顺利开车,主要技术指标达到同类型空分设备的国际先进水平,首次实现了我国从“七五”就开始攻关的3万等级大型空分设备的国产化。在之后的几年,杭氧4万立方米/时、5万立方米/时、6万立方米/时等级的空分设备也逐步成功投产,其中的标志性事件是:2009年7月,杭氧提供给大唐国际多伦煤制烯烃项目的3套5.8万立方米/时内压缩空分设备一次开车成功;2010年10月,杭氧研制的6万等级内压缩空分装置顺利通过中国机械工业联合会组织的鉴定,使得该企业成为国际上第5家可生产6万等级煤化工空气分离设备的企业。

开封空分集团公司生产车间。(刘志勇 摄)

此外,王亚雄还指出,开封空分设备集团、四川空分设备有限公司、开封开元、开封东京、开封黄河、开封迪尔等多个国内厂家也相继开发了2万立方米/时、3万立方米/时、4万立方米/时、5万立方米/时等级的成套空分设备。

记者在采访中了解到,在6万立方米/时以上大型和特大型空分设备领域,国内企业已获得了不少项目订单,比如,杭氧、开封空分、杭州福斯达都已承接了6万立方米/时或以上空分装置的订单,正在生产制造中。但总的来说,国内还缺乏相关的投产运行业绩。因此,目前国内6万立方米/时以上的空分设备还基本依赖进口。

大型设备

应满足七个要求

中国工业气体协会理事长杜军在接受记者采访时表示,现代煤化工是未来国内空分设备制造业的主战场。今后几年,煤化工将迎来投资集中暴发的局面,其装备需求也将超过5000亿元,而空分设备业有望成为最大的受益行业。所以,推进大型和特大型空分设备的国产化已是迫在眉睫。

陕鼓动力股份有限公司为陕化化工集团建设的2×4万立方米/时空分装置一角。(本报记者 李军 摄)

针对煤化工用大型空分设备的特点及要求,中国通用机械工业协会气体分离设备分会秘书长徐建平对记者表示,我国空分设备国产化须关注七个要求。

一是大型化要求,重点突破6万立方米/时以上装备的大型化。当前,煤化工配套单机制氧规模已远远超过冶金、石油化工等任何一个行业。由于国家对煤化工装置的规模设立了准入门槛,现代煤化工装置趋向大型化,一套装置每小时需要氧气数十万立方米,对空分装置的制氧能力也提出了大型化要求。当前,煤化工单套设备制氧能力逐渐从原来的2万立方米/时提高到了5万~6万立方米/时,近几年又提出了8万~10万立方米/时的要求,最大达到12万立方米/时,现在甚至出现了“空分岛”的概念,制氧量大到每小时几百万立方米。

赤天化股份公司空分设备检修现场。(熊洪全 摄)

二是不同项目对流程、产品压力、产量的要求不同,需要差异化、多样化设计制造。由于目前的煤化工装置要求氧气的压力通常为4.0~9.0兆帕,所以煤化工型空分均采用内压缩流程。但是,由于采用的煤气化技术不同(主要是气化炉型不同),煤制油、煤制天然气、煤制甲醇、煤制烯烃等工艺路线,对需要的氧气和氮气数量、压力、规格会有所不同,从而形成空分流程的多样化,必须进行有针对性的设计与开发。另外,煤化工的空分设备通常要求提供高压氧气、高压氮气、中压氮气、低压氮气、仪表空气、全化工厂用空气、液氧、液氮等多种产品,尤其是对氮气产品的需求较高,规格有的达6种之多。而且,煤化工用气量会在大范围内变化,甚至当后续工艺停机时,短时间内用氮量也会增加几倍。这些要求,对成套空分装置的设计及运行都是挑战。

三是对配套压缩机及驱动方式的要求。大型空分设备配套的空气压缩机,特别是8万立方米/时以上设备所配套的压缩机,已不能采用单一的离心式,而应为轴流加离心式,并无法采用电机拖动,需要采用汽轮机拖动,加之内压缩流程还需要增压机,为了节能及简化流程、减少投资,通常采用“一拖二”的模式。这样的配置,对配套压缩机的要求有较大变化,需要特别关注和考量。

四是对塔器等配套静设备的要求。对于塔器来说,直径有限制,并且高度不能太高,这就必须加强单元截面上的传热和传质,例如上下塔采用新型的规整填料,筛板塔加大开孔率等,此外,还有高效的气、液分配方面的问题以及高压绕管或板翅式换热器的研制和塔内配管问题等。

五是核心设备选型要求。核心机组配置对空分设备的正常运行至关重要,在一定程度上也是国产空分设备可靠性的保障。但是,在一次性投资与运行能耗这两个至关重要的因素上,如何针对特定客户合理选择机组配置,对于空分设备的投资来说意义重大。在核心动设备选型方面,例如:高效率中压膨胀机、液体膨胀机、大型空气压缩机、增压机、大型离心式液体泵,目前企业基本都选择进口设备,若想减少投资,唯一的途径就是尽量国产化。但是,如何尽快、尽可能提高国产化核心部机的效率,降低能耗,缩小与进口机组的差距,是摆在国内企业面前的一个重大课题。

六是对安全性和快速反应能力的要求。由于大型煤化工装置投入巨大,配套的特大型空分设备投入也大,任何单位都无法采用备机的方式来确保安全稳定运行,这对空分设备的可靠性及后备系统提出了严格要求。要实现煤化工全流程的“安、稳、长、满、优”运行,每个机组、每个部件均要可靠,要能长时间稳定运行,万一出现故障,后备系统必须有足够容量,还要能快速反应,确保煤化工全流程的安全。

七是对制造、运输、安装的要求。空分设备大型化后,在运输上,由于道路宽度限制,一些特大型的部件和容器必须考虑在现场制造、分段制造加现场组装,由此带来现场制造装备、现场施工队伍素质、现场检验标准与规范等一系列问题。

三层面牵手

联合形成长效机制

国内几家空分设备制造企业负责人向记者透露,近几年,我国空分设备制造业国产化水平的快速提升,得益于国家、项目业主和空分行业三个层面牵手联合形成的长效机制。

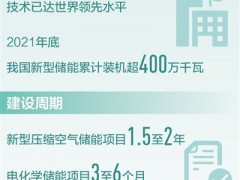

国家能源局装备科技司副司长黄鹂表示,重大装备国产化是国家战略,国家发改委、能源局将继续坚定不移地组织推进国产化工作。在现代煤化工重大配套装备中,技术装备的高端就是空分设备,每个项目都有若干套空分设施,给了企业很好的国产化的机会。“我国正在实施能源结构调整战略,煤炭深加工行业未来有很大的发展空间。目前,国家能源局已经核发的现代煤化工‘路条’有七八家,都是国家能源局下一步推进国产化的依托工程,对于空分设备制造业来说市场空间巨大。最近,神华宁煤400万吨/年煤炭间接液化项目刚刚获得国务院批准。该项目6套10等级空分装置合同由杭氧公司获得,成为大型空分设备自动化成套系统高技术产业化的国家示范工程。” 黄鹂说。

黄鹂还指出,国家能源局成立以来,对包括煤化工在内的很多产业领域都组织了国产化工作,且卓有成效,已建立起完整的国产化运行体系。具体措施包括:一是国家要求在核准项目之前,必须上报国产化方案,要与国家能源局进行对接。二是完善联动长效机制。国家能源局与项目业主及相关配套制造单位联合参加推进国产化工作,该机制已经形成,并且有效运转多年,获得了许多经验。三是对于国家已经给“路条”的煤化工项目,国产化方案中特别是在空分设备领域,要求技术装备表现出高水平,而且要有标志性国产化产品。

黄鹂说,今年4月国家能源局下发了《关于依托煤炭深加工示范项目开展技术装备自主化工作的通知》,明确提出已列入国家煤炭深加工规划的项目,均为国家能源科技示范项目,必须承担装备自主化的示范任务。通知要求,凡是国内能够设计制造的设备,应积极推进国产化;国内空白或专利产品,必须引进国外的,要做好消化吸收工作,而且鼓励自主研发,进行产业示范。根据文件要求,目前大部分项目业主已开始前期工作,并编报了项目国产化方案。近期,国家能源局还要组织业主单位对当前空分设备制造业国内研发条件、制造条件、技术储备等做一个调研,让业主单位在充分保证产品水平、建设周期等前提下,建立对国产空分产品的信心。

业内专家告诉记者,大型和特大型空分设备制造国产化,需要在空分行业加大自主创新力度的基础上,进一步加强三个层面联动的长效机制,以实现空分设备自主化的全方位突破。